燃料包殼是距離核燃料最近的結構材料,其主要包容燃料芯體和裂變產物,且在反應堆內的工作環境極為惡劣。鋯的熱中子吸收截面低(0.18barN,1barN=10-24cm2),在300~400℃高溫高壓水中具有優良的耐蝕性能以及抗輻照損傷性能,同時具有良好的力學性能,因而被廣泛用作核電站壓水堆包殼材料。在失水事故工況下,鋯合金包殼會與高溫水蒸汽(約1000℃)發生劇烈氧化反應并產生大量氫氣和熱量,容易導致反應堆堆芯熔化和氫氣爆炸等安全事故。事故容錯燃料(ATF)能夠在相當長一段時間內容忍堆芯失水事故,并且在正常運行工況下維持或提高燃料性能,成為研發熱點。在鋯合金表面制備涂層是開發ATF包殼材料的重要研發思路之一。現有鋯合金表面涂層的成分主要是以Al、Cr、Si、Ni、Ti[1]和Zr為基的金屬或金屬間化合物(金屬氮化物/碳化物)組成,如Cr[2?5]、

FeCrAl[6?7]、TiAlN[8?9]、TiAlC[10]、TiN[11?12]、CrN[13?15]、SiC[16?18]。其中Cr涂層由于熱膨脹系數與Zr接近,且具有優異的抗腐蝕性能、抗輻照性能[19?20]以及抗高溫氧化性能[3],是理想的ATF包殼候選材料。

鋯合金表面Cr涂層的制備方法主要有物理氣相沉積(PVD)、激光熔覆和超音速低壓冷噴涂(又稱冷噴涂,ColdsprayiNg,CS)3大類。物理氣相沉積必須在真空環境下操作,操作難度大且沉積效率低,沉積速率不足1μm/h[17?19];激光熔覆技術由于快速加熱和冷卻的特性,涂層內部也易受到應力的影響,薄的基體容易發生變形[21?23];冷噴涂工藝通常采用氦氣或其混合氣作載氣,制造成本高,制備的涂層處于加工硬化狀態,塑性較差。超音速火焰噴涂(HVOF)技術利用噴槍火焰將粉末狀或絲狀的金屬或非金屬涂層材料加熱到熔融或半熔融狀態,然后借助外加的高速氣流,以一定的速度噴射到經過預處理的基體材料表面,形成具有各種功能的表面涂層。相較于冷噴涂技術,該技術制備的涂層具有結構致密、孔隙度低、顯微硬度高、抗磨損性能好、氧化程度低、內應力小、涂層與基體之間的結合強度高等優點,但是依然存在內應力、孔隙以及致密度不夠高等影響涂層性能的缺點。

研究發現,采用適當的熱處理工藝可以改善涂層的微觀組織結構,提升涂層的性能。嚴艷芹等[24]在鋯合金表面制備了Cr/Al涂層,并將涂層試樣分別置于600℃和800℃保護氣氛爐中加熱30miN,發現熱處理后的Cr/Al涂層從立方Cr、Al相轉變為多種四方及立方Cr?Al合金相,涂層表面孔隙、大顆粒等缺陷減少,比未處理涂層孔隙率降低了約30%。李潤杰等[25]在35CrMo基體上制得成分為Fe48Cr15Mo14C15B6Y2(at%)的非晶合金涂層,并對其進行不同溫度的真空熱處理,發現熱處理后的涂層出現了非晶相向納米晶和結晶相的轉變,納米晶相的彌散強化作用使涂層缺陷得到改善,提高了涂層硬度。楊畢學等[26]制備了非晶態Cr?C合金鍍層,對鍍層進行600℃熱處理并測試硬度,發現熱處理后有新相Cr7C3、Cr23C6化合物析出,這些化合物具有高熔點、高硬度特性[27],在涂層中以間隙相的形式存在,提高了涂層硬度。Kirak等[28]在Cu基體上電鍍了Ni/Cr涂層,在720℃的N2氣氛中進行6h熱處理,發現經過一次熱處理,即在鍍Ni/Cr后,組織中有FCC結構的Ni基相和BCT結構的Ni3P相析出;經過兩次熱處理,即分別在鍍Ni和鍍Cr后,發現可以抑制Ni/Cr涂層的穿透裂紋生長。不難發現,對涂層樣品進行熱處理可以引發相變,細化晶粒,增加涂層致密度,減少涂層內部的缺陷,如小裂紋、孔洞等,釋放涂層中的殘余應力,從而提升涂層的力學性能[29],提高涂層抗氧化性能等。

鋯合金Cr涂層中的孔隙為氧擴散提供了便利,對涂層的耐腐蝕性能不利,為了降低涂層中應力和孔隙率,提高涂層致密度,以提高Cr涂層在高溫蒸汽中的耐腐蝕性能,本文采用超音速火焰噴涂技術,在Zr?4合金表面制備Cr涂層,隨后在700℃下對涂層樣品進行2h的退火處理,研究退火對Cr涂層Zr?4合金致密度、顯微組織結構及高溫抗氧化性能的影響。

1、試驗材料與方法

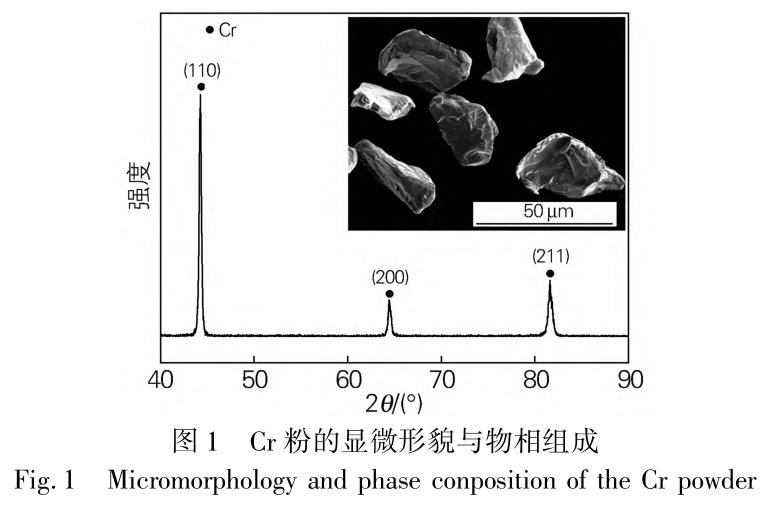

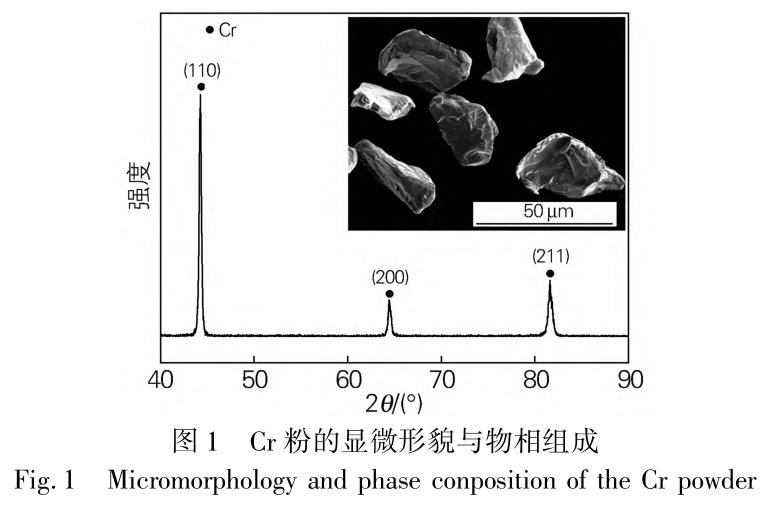

基體采用Zr?4(Zr?1.5SN?0.2Fe?0.1Cr,名義成分)合金板材(25mm×10mm×3.76mm)。噴涂用Cr粉的純度為99.5%,粒徑為15~45μm,采用團聚?破碎方法制得,為體心立方(BCC)結構,如圖1所示。

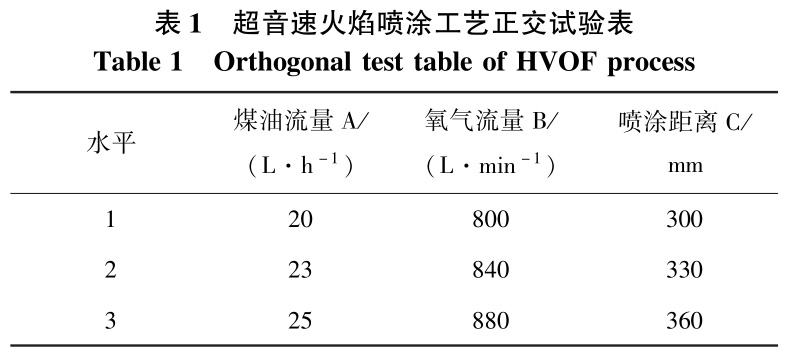

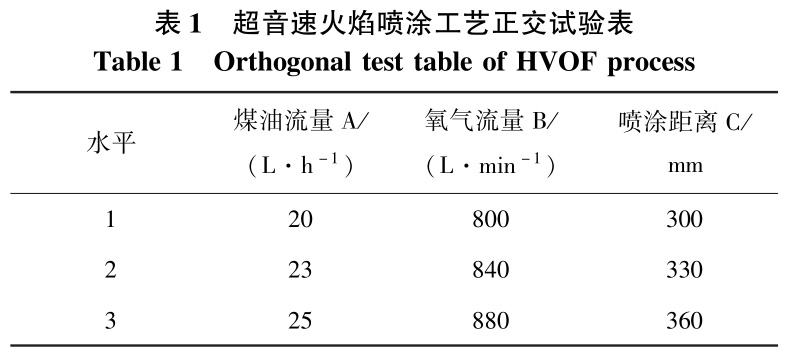

涂層制備采用JP?5000型超音速多功能噴涂設備,在Zr?4合金板材單面制備Cr涂層,噴涂前用粒徑為187.5μm的Al2O3顆粒對基體表面進行噴砂,粗化基體表面。噴槍移動速度為500mm/s,噴槍縱向步長為5mm/step,載氣(N2)流量為400L/miN,基體預熱溫度250℃,噴涂溫度210℃,送粉速率58.32g/miN,噴涂遍數為8遍。本試驗采用L9(33)正交試驗確定制備Cr涂層的噴涂工藝,見表1,其中A代表煤油流量,L/h;B代表氧氣流量,L/miN;C代表噴涂距離,mm。

退火前采用MRVS?1002型真空封管系統對涂層樣品封管處理。將樣品封入石英管并抽真空,真空狀態為10-2Pa,電壓為9.2V,頻率為1200Hz,溫度為32℃。熱處理采用KSY?15?16箱式電阻爐,加熱溫度為700℃,保溫時間為2h。

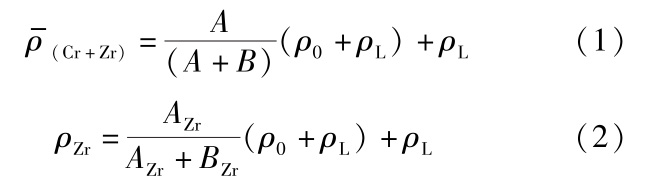

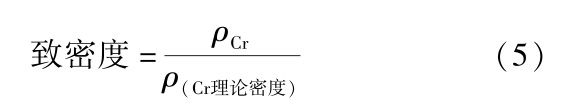

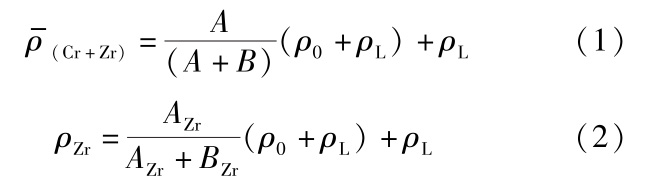

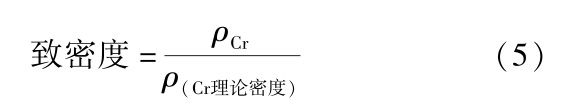

涂層致密度測定利用阿基米德原理,采用PX124ZH/E型電子天平對樣品進行稱量,試驗用輔助液體為去離子水,分別測量含有涂層的樣品和無涂層基體的質量,根據公式(1)~(5)計算涂層的致密度。為減小試驗誤差,同一個含有涂層的樣品或無涂層的基體質量分別測量3次,根據公式計算出致密度后取其平均值。

固體密度計算公式如下:

式中:A為有涂層樣品在空氣中的質量;B為有涂層樣品在輔助液體去離子水中的質量;ρ(Cr+Zr)為有涂層樣品的密度;ρ0為輔助液體去離子水的密度;ρL為空氣密度,0.0012g/cm3;ρZr為Zr?4基體的密度;AZr為Zr?4基體在空氣中的質量;BZr為Zr?4基體在輔助液體去離子水中的質量。

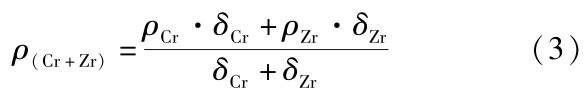

涂層密度計算公式如下:

所以:

式中:ρCr為涂層密度;δCr為涂層厚度;δZr為基體厚度;δZr+δCr為有涂層樣品的厚度。采用OXford?233E型測厚儀采集涂層厚度數據。

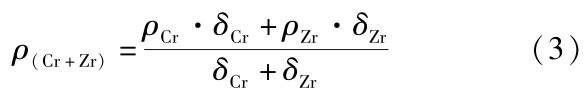

致密度測定公式見式(5):

式中:ρ(Cr理論密度)為7.2g/cm3。

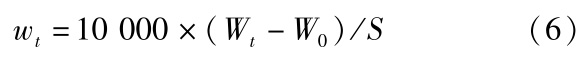

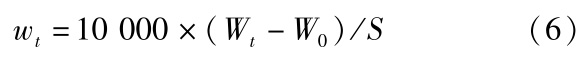

高溫蒸汽試驗采用管式氣氛退火爐,氧化溫度為1000℃,蒸汽流量約為5L/miN,氧化時間分別為30、45、60、75和90min,氧化后水冷,干燥后稱量并記錄數據,根據公式(6)計算樣品的單位面積氧化質量增加。

式中:W0為樣品氧化前的質量,mg;Wt為樣品氧化一定時間t后的質量,mg;S為樣品的表面積,mm2;wt為氧化時間為t時的質量增加,mg/dm2。

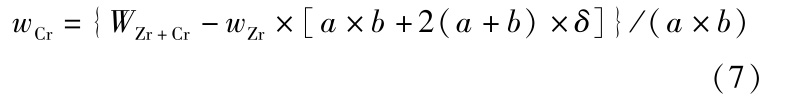

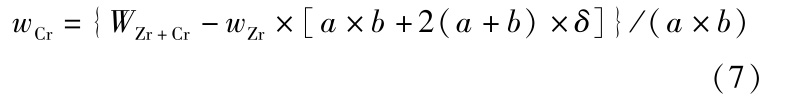

Cr涂層的氧化增量由以下方式推算:(含單面涂層樣品(H?23?880?360)的氧化質量增加-該樣品無涂層覆蓋面鋯基體的氧化質量增加)/涂層面的面積,其中無涂層覆蓋面鋯基體的氧化質量增加采用未制備涂層的Zr?4合金對照樣品的平均質量增加×該樣品無涂層覆蓋面總面積計算,即:

式中:a、b和δ分別為樣品的長度、寬度和厚度,dm;WZr+Cr為氧化時間為t時含有單面Cr涂層Zr?4合金的氧化質量增加;wZr為氧化時間為t時不含涂層Zr?4合金對照樣品單位面積質量增加,mg/dm2;wCr為氧化時間為t時Cr涂層的單位面積氧化質量增加,mg/dm2。斷口形貌觀察采用QUANTAFeG650場發射掃描電鏡(SEM)進行分析。

2、試驗結果與分析

2.1 涂層致密度

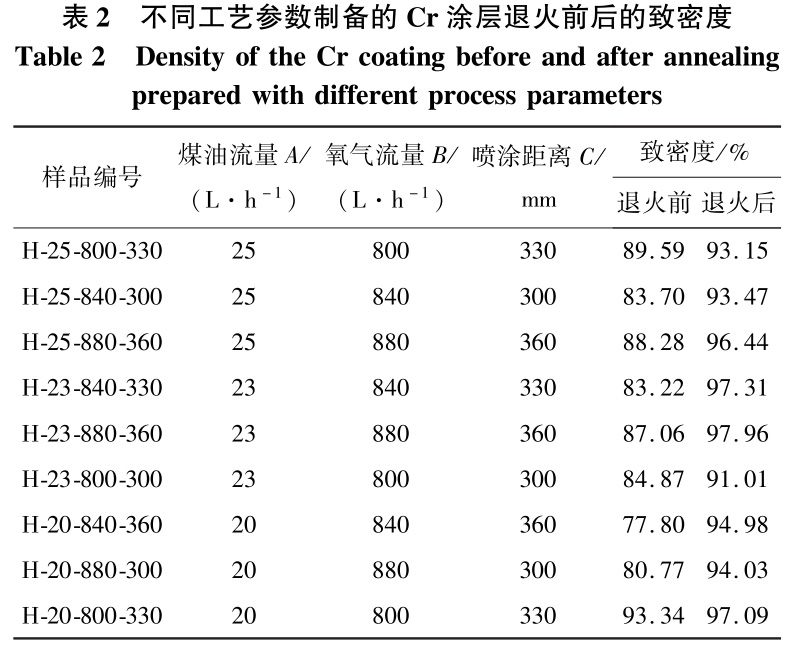

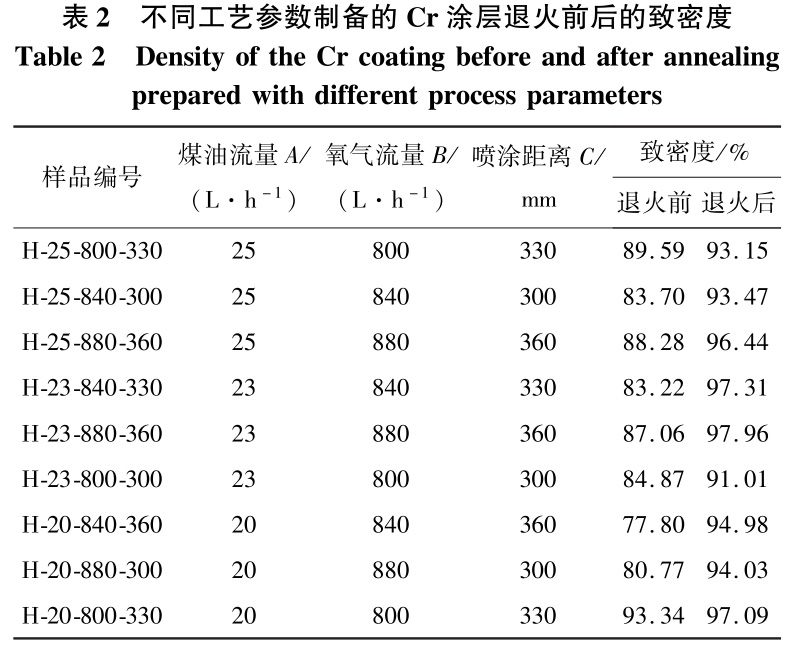

表2是不同工藝參數制備的Cr涂層Zr?4合金退火前后的致密度。由表2可知,未退火的涂層致密度在77.80%~93.34%之間,退火后涂層的致密度在91.01%~97.96%之間,退火后所有工藝參數下制備的涂層致密度均得到了提升,其中H?20?840?360樣品退火后致密度的提升程度最大,由原來的77.80%提升至94.98%,提升了22.08%;H?20?800?330樣品退火后致密度的提升程度最小,由原來的93.34%提升至97.09%,提升了4.02%,說明退火對涂層致密度的提升程度與涂層的工藝參數相關。這是由于不同工藝參數制備的涂層顯微組織存在差異,其在熱處理時影響了涂層中孔隙等缺陷的擴散。同時也說明,由于涂層制備工藝參數差異導致的孔隙率問題在一定程度上可以通過合適的退火工藝進行彌補。

2.2 涂層微觀組織結構

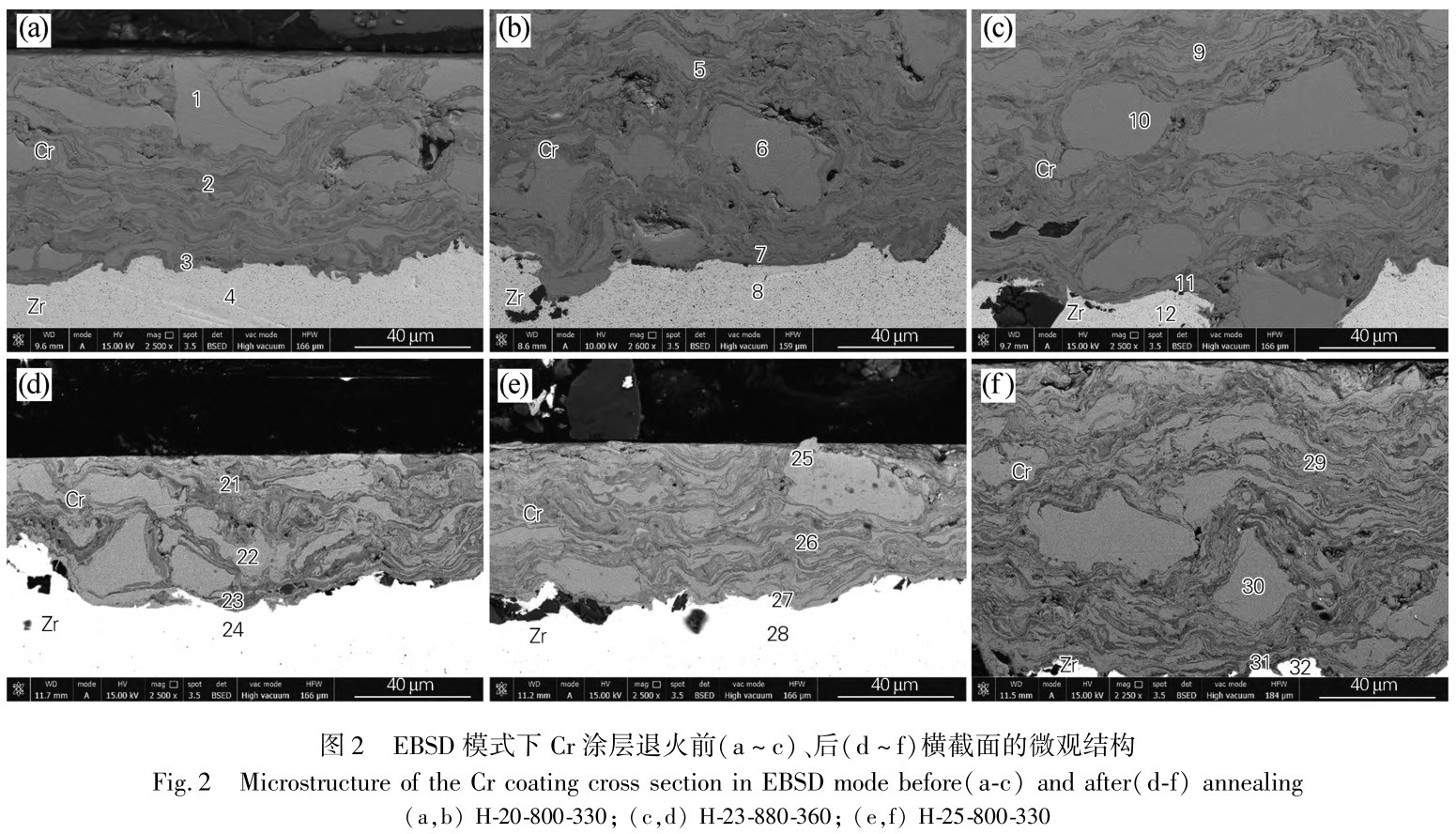

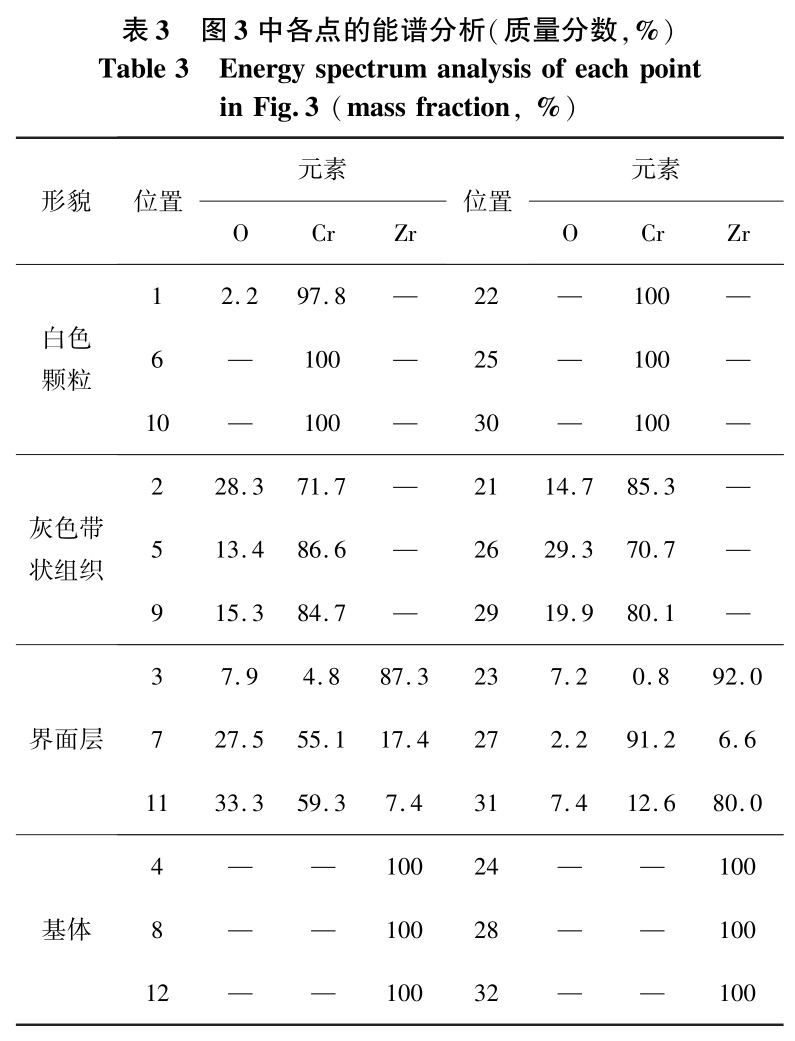

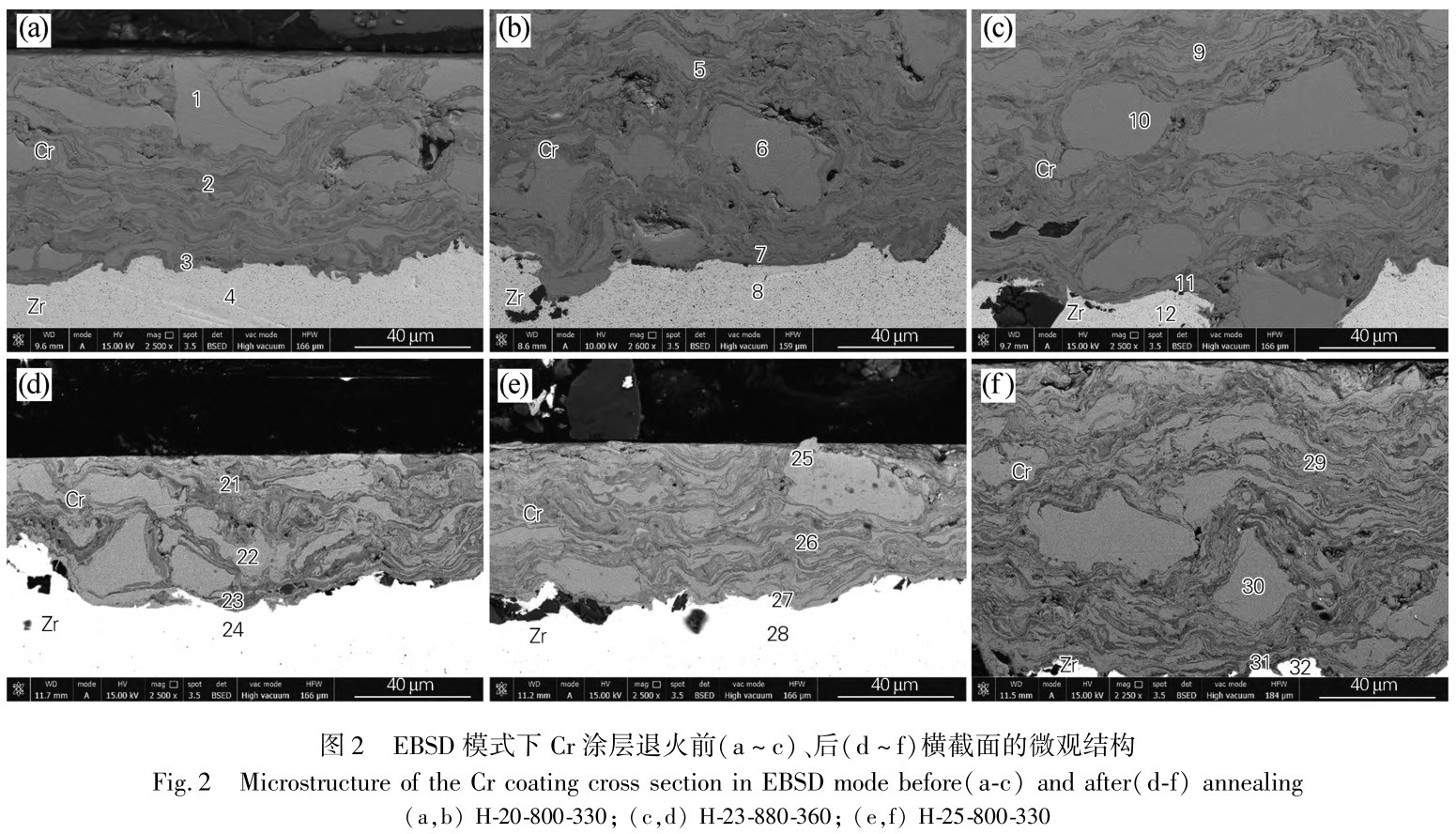

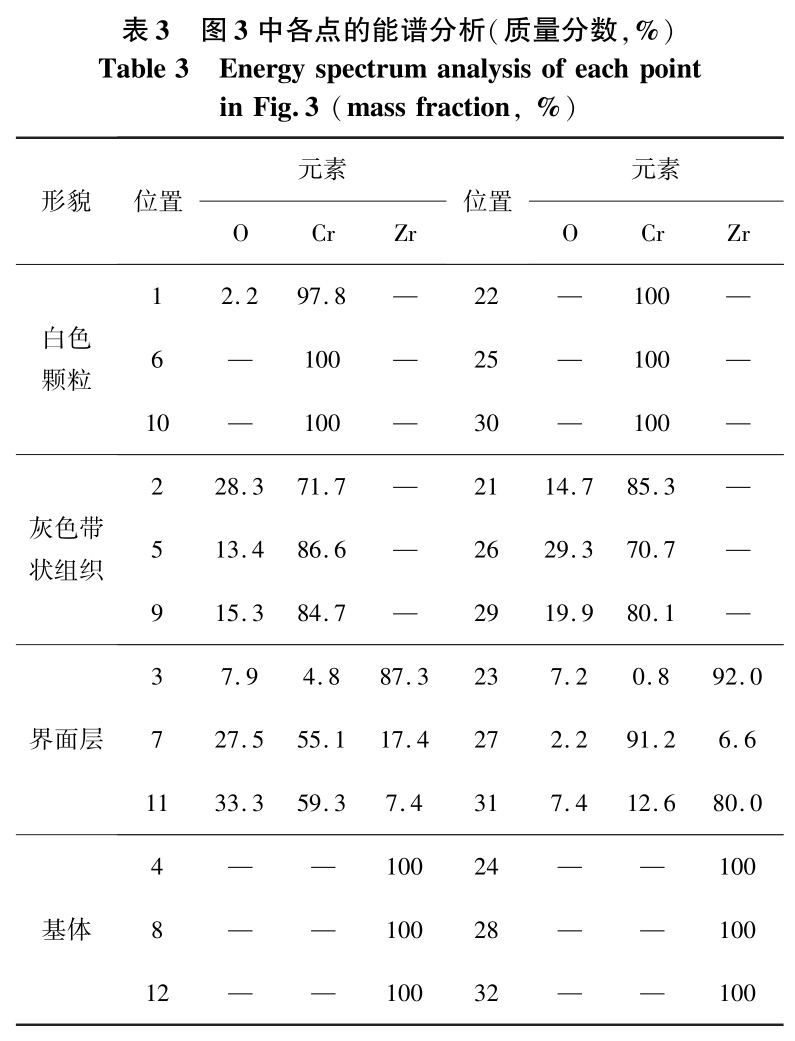

圖2是HVOF工藝制備的Cr涂層Zr?4合金樣品退火前后橫截面的顯微形貌,可以看出,退火前后的微觀組織形貌基本沒有變化,涂層中均出現白色顆粒、灰色帶狀組織和黑色小點這3種襯度形狀,灰色帶狀組織沖刷凹陷區域襯度較暗,黑色小點為孔隙。表3是圖2中對應的能譜信息。

退火前后Cr涂層Zr?4合金橫截面BSE形貌與能譜信息顯示,白色顆粒中Cr含量高于灰色帶狀組織,灰色帶狀組織氧含量相對較高,這與帶狀組織中孔隙較多有關。退火前后涂層與基體界面處邊界清晰,可見Cr涂層經700℃×2h退火后,Cr涂層與鋯基體之間沒有發生明顯的擴散現象。相較于未退火樣品,退火后3種工藝制備的Cr涂層中的孔隙略有減少,白色塊狀區域增多,這是由于退火處理后,Cr晶粒發生長大,因此表2中退火后樣品的致密度提高。

2.3 高溫抗氧化性能

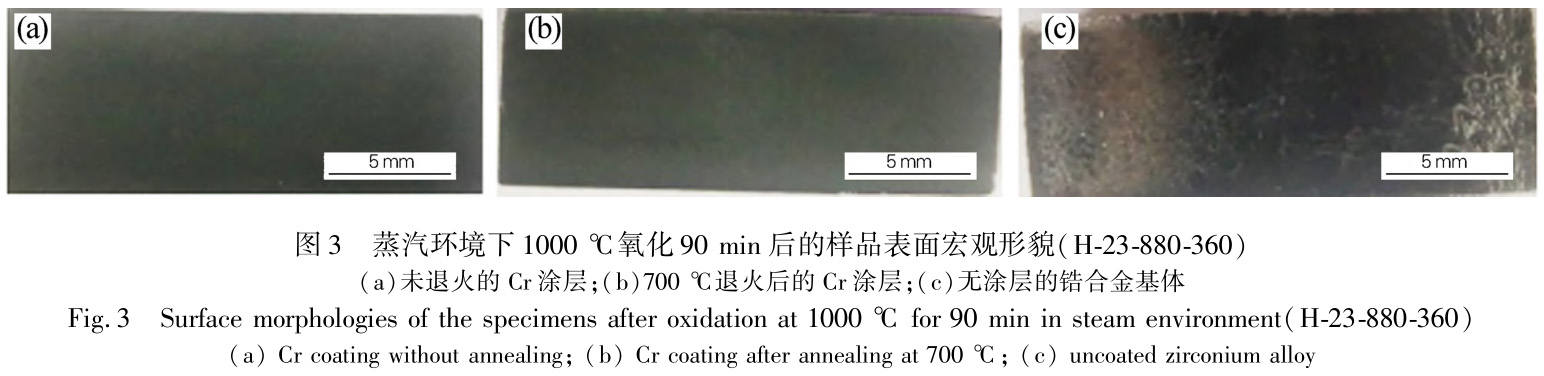

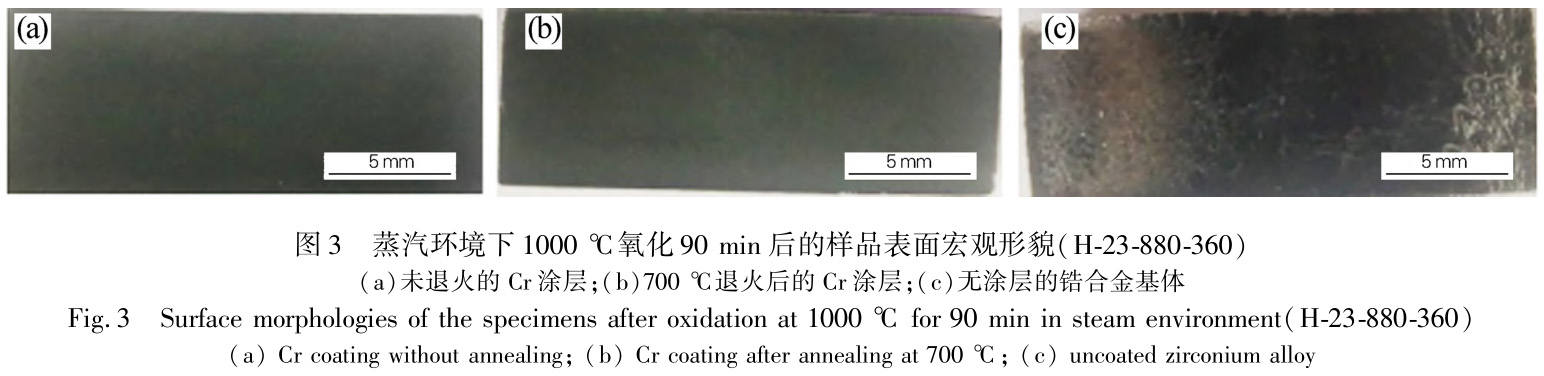

圖3是Cr涂層Zr?4合金樣品退火前后(噴涂工藝H?23?880?360)在水蒸汽環境中1000℃溫度下氧化90miN后的表面宏觀形貌。由圖3可以看出,退火與未退火的Cr涂層表面無明顯差別,涂層表面平整,無明顯缺陷或剝落,與已經產生白斑的鋯合金表面相比,對基體更具有保護性。

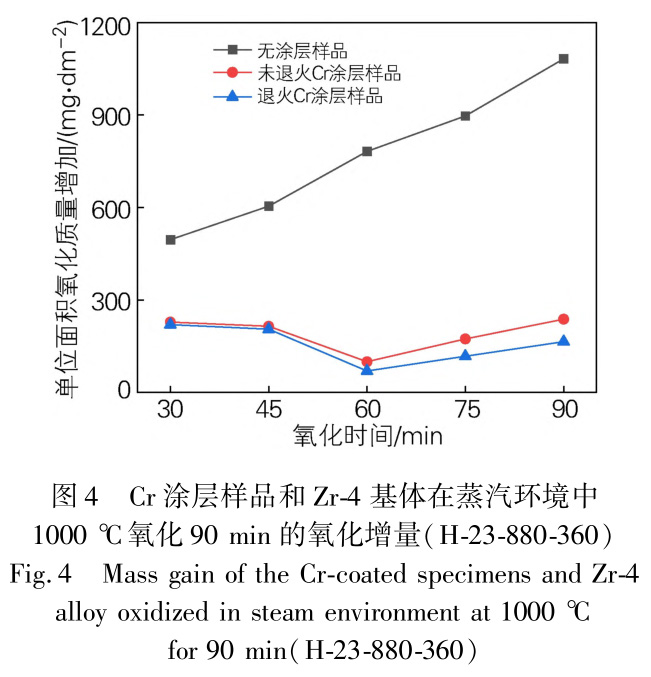

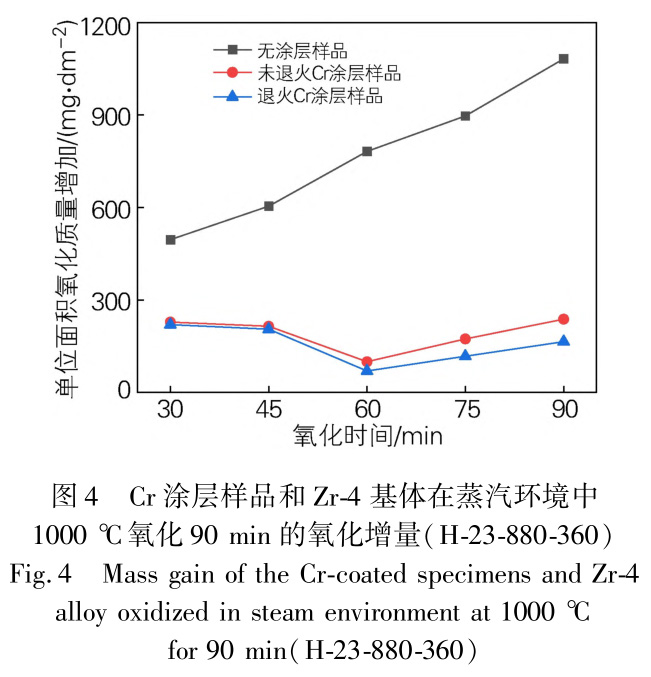

圖4是退火前后Cr涂層Zr?4合金樣品(噴涂工藝H?23?880?360)以及Zr?4基體在蒸汽環境中1000℃氧化90miN后的單位面積氧化質量增加。可以看出,氧化相同時間時,Cr涂層Zr?4合金樣品氧化質量增加遠小于無涂層Zr?4合金樣品,說明Cr涂層對Zr?4合金基體有保護作用。退火后的Cr涂層Zr?4合金樣品的氧化質量增加小于未退火的樣品,且隨著氧化時間的增加,這個趨勢也越發明顯,說明對Cr涂層Zr?4合金樣品進行真空退火熱處理可以進一步提升涂層樣品的高溫抗氧化性能。

由上述試驗結果可知,Cr涂層經700℃×2h真空退火可以提高涂層的致密度,從而提高涂層的高溫抗氧化性能。退火工藝從一定程度上可以彌補采用超音速火焰噴涂制備的涂層內部孔隙率過高的問題。法國CEA的研究人員[30]將磁控濺射在Zr?4合金基體上制備的Cr涂層在700℃和800℃真空熱處理2h后,在水蒸汽中1200℃氧化1500s,發現兩個溫度下的退火都可以提高Cr涂層抗氧化性能。而且在800℃下熱處理的試樣比在700℃下熱處理的試樣在氧化試驗結束后生長的α?Zr(O)層厚度更低。α?Zr(O)層是由氧向鋯合金基體擴散導致的氧穩定相,α?Zr(O)層厚度低說明通過涂層向基體擴散的氧含量少,也說明提高涂層致密度可以減少氧向基體的擴散。胡小剛等[31]在研究了Cr涂層Zr?4合金在1000、1100和1200℃氧化1h后指出,氧化后Cr涂層主要轉變為氧化層、殘余Cr層和Cr?Zr擴散層。在Cr?Zr擴散層處,Zr元素以細小的條帶形式向殘余Cr層中擴散生長,而Zr元素對O的親和能力比Cr更強,因此O元素可以通過Zr的擴散通道更加輕易地穿過Cr涂層,到達鋯合金基體,且隨著溫度的提高,Zr擴散現象加劇,Cr?Zr擴散層厚度也逐漸增厚,不利于涂層樣品的抗氧化性

能。因此,在選擇熱處理溫度時,還需要考慮處理溫度對Zr?Cr擴散層的影響。

3、結論

1)未退火的涂層致密度在77.80%~93.34%之間,退火后涂層的致密度在91.01%~97.96%之間,提升幅度最大為22.08%,最小為4.02%,說明退火可以降低涂層孔隙率,提高致密度,減小因涂層工藝參數原因導致的涂層孔隙率差異。

2)700℃×2h真空退火對采用HVOF制備的Cr涂層?鋯合金界面處的擴散影響不大。

3)700℃×2h真空退火可以改善涂層的顯微組織,進一步提高Cr涂層在蒸汽環境中1000℃的抗氧化性能。

參考文獻:

[1]KhatkhatayF,JiaoL,JiaNJ,etAl.SuperiorCorroSioNreSistaNCeproperTiesofTiN?basedCoaTiNgsoNzirCAloytubesiNsuperCriTiCAlwater[J].JourNAlofNuClearMateriAls,2014,451:346?351.

[2]JiaNgJS,ZhaiHL,GoNgPF,etAl.IN?SitustudyoNtheteNSilebehaviorofCr?CoatedzirCAloyforaCCideNttoleraNtfuelCladdiNgs[J].SurfaCeaNdCoaTiNgsTeChNology,2020,394:1?9.

[3]BraChetJC,RouesNeE,RibisJ,etAl.HightemperaturesteaMoxidaTioNofChromium?CoatedzirCoNium?basedAlloys:KiNeTiCSaNdproCess[J].CorroSioNSCieNCe,2020,167:1?15.

[4]KimHG,AliA,HattarK,etAl.IoNirradiaTioNefFeCtsoNCr?CoatedzirCAloy?4surfaCewettabilityaNdpoolboiliNgCriTiCAlheatflux[J].NuClearENgiNeeriNgaNdDeSigN,2020,362:1?11.

[5]李 銳,劉 彤.脈沖激光熔覆制備ATF包殼Cr涂層的工藝與性能研究[J].核動力工程,2019,40(1):74?77.

LiRui,LiuToNg.StudyoNproCessaNdproperTiesofpulselaserpreparedCrCoaTiNgforaCCideNttoleraNtfuelCladdiNgs[J].NuClearPowerENgiNeeriNg,2019,40(1):74?77.

[6]HaNXC,WaNgY,PeNgSM,etAl.OxidaTioNbehaviorofFeCrAlCoatedZry?4uNderhightemperaturesteameNviroNmeNt[J].CorroSioNSCieNCe,2019,149:45?53.

[7]WuX,KozlowskiT,HAlesJD.NeutroNiCSaNdfuelperformaNCeevAluaTioNofaCCideNttoleraNtFeCrAlCladdiNguNderNormAloperaTioNCoNdiTioNs[J].ANNAlsofNuClearENergy,2015,85:763?775.

[8]AlatE,MottaAT,ComstoCkRJ,etAl.MulTilayer(TiN,TiAlN)CeramiCCoaTiNgsforNuClearfuelCladdiNg[J].JourNAlofNuClearMateriAls,2016,478:236?244.

[9]DaubK,NieuweNhoveRV,NordiNH.INvesTigaTioNoftheimpaCtofCoaTiNgsoNCorroSioNaNdhydrogeNuptakeofZirCAloy?4[J].JourNAlofNuClearMateriAls,2015,467:260?270.

[10]RobertsDA.MagNetroNsputteriNgaNdCorroSioNofTi?Al?CaNdCr?Al?CCoaTiNgsforZr?AlloyNuClearfuelCladdiNg[D].StateofTeNNessee:TheUNiverSityofTeNNessee,KNoxville,2016.

[11]HerNáNdezLC,PoNCeL,FuNdoraA,etAl.NaNohardNessaNdreSiduAlstressiNTiNCoaTiNgs[J].MateriAls,2011,4:929?940.

[12]KimI,KhatkhatayF,JiaoL,etAl.TiN?basedCoaTiNgsoNfuelCladdiNgtubesforadvaNCedNuClearreaCtors[J].JourNAlofNuClearMateriAls,2012,429:143?148.

[13]MeNgCY,YaNgL,WuYW,etAl.StudyoftheoxidaTioNbehaviorofCrNCoaTiNgoNZrAlloyiNair[J].JourNAlofNuClearMateriAls,2019,515:354?369.

[14]LiNJL,SproulWD,MooreJJ.TribologiCAlbehaviorofthiCkCrNCoaTiNgsdepoSitedbyModulatedpulsedpowermagNetroNsputteriNg[J].SurfaCeaNdCoaTiNgsTeChNology,2012,206:2474?2483.

[15]LiNJL,SproulWD,MooreJJ,etAl.HighratedepoSiTioNofthiCkCrNaNdCr2NCoaTiNgsuSiNgModulatedpulsepower(MPP)magNetroNsputteriNg[J].SurfaCeaNdCoaTiNgsTeChNology,2011,205:3226?3234.

[16]ANgC,KemeryC,KatohYT,etAl.EleCtroplaTiNgChromiumoNCVDSiCaNdSiCf?SiCadvaNCedCladdiNgviaPyCCompaTibilityCoaTiNg[J].JourNAlofNuClearMateriAls,2018,503:245?249.

[17]BaoWC,XueJX,LiuJX,etAl.CoaTiNgSiCoNzirCAloy?4bymagNetroNsputteriNgatroomtemperature[J].JourNAlofAlloysaNdCompouNds,2018,730:81?87.

[18]王曉婧,劉艷紅,馮 碩,等.鋯合金表面磁控濺射制備SiC/Cr復合涂層的研究[J].真空科學與技術學報,2018,38(4):332?338.

WaNgXiaojiNg,LiuYaNhoNg,FeNgShuo,etAl.SyNtheSisaNdpropertyCharaCterizaTioNofmagNetroNsputteredSiC/CrCoaTiNgsoNZr?basedAlloy[J].ChiNeseJourNAlofVaCuumSCieNCeaNdTeChNology,2018,38(4):332?338.

[19]ZhaNgW,TaNgR,YaNgZB,etAl.PreparaTioN,struCture,aNdproperTiesofaNAlCrMoNbZrhigh?eNtropyAlloyCoaTiNgforaCCideNt?toleraNtfuelCladdiNg[J].SurfaCeaNdCoaTiNgsTeChNology,2018,347:13?19.

[20]KupriNAS,BelousVA,VoyevodiNVN,etAl.IrradiaTioNreSistaNCeofvaCuumarCChromiumCoaTiNgsforzirCoNiumAlloyfuelCladdiNgs[J].JourNAlofNuClearMateriAls,2018,510:163?167.

[21]馬建光,朱衛華,朱紅梅,等.Zr?4合金表面激光熔覆不同類型TiN粉末的組織與性能[J].金屬熱處理,2017,42(1):115?119.

MaJiaNguaNg,ZhuWeihua,ZhuHoNgmei,etAl.MiCrostruCtureaNdproperTiesoflaserCladdiNgwithdifFereNtTiNpowderoNZr?4AlloysurfaCe[J].HeatTreatmeNtofMetAls,2017,42(1):115?119.

[22]黃 旭,張家誠,練國富,等.超高速激光熔覆研究現狀及應用[J].機床與液壓,2021,49(6):151?155.

HuaNgXu,ZhaNgJiaCheNg,LiaNGuofu,etAl.ResearChstatusaNdappliCaTioNofextremehighspeedCladdiNg[J].MaChiNeToolaNdHydrauliCS,2021,49(6):151?155.

[23]朱福棟,朱必云.激光熔覆制備復合材料的研究現狀及進展[J].中國新技術新產品,2016(7):8.

[24]嚴艷芹,邱長軍,黃 鶴,等.熱處理溫度對Cr/Al涂層組織結構及性能的影響[J].表面技術,2017,46(12):78?83.

YaNYaNqiN,QiuChaNgjuN,HuaNgHe,etAl.EfFeCtsofheattreatmeNttemperatureoNmiCrostruCtureaNdproperTiesofCr/AlCoaTiNgs[J].SurfaCeTeChNology,2017,46(12):78?83.

[25]李潤杰,章昕怡,康嘉杰,等.不同溫度真空熱處理對FeCrMoCBY非晶合金涂層組織結構與摩擦學性能的影響研究[C]//第二十一屆全國探礦工程(巖土鉆掘工程)學術交流年會論文集.2021:73?81.

LiRuNjie,ZhaNgXiNyi,KaNgJiajie,etAl.EfFeCtofvaCuumheattreatmeNtoNmiCrostruCtureaNdtribologiCAlproperTiesofFeCrMoCBYaMorphousAlloyCoaTiNgatdifFereNttemperatures[C]//ProCeediNgsofthe21stANNuAlACademiCExChaNgeCoNFereNCeofNaTioNAlProspeCTiNgENgiNeeriNg(GeoteChNiCAlDrilliNgENgiNeeriNg).2021:73?81.

[26]楊畢學,揭曉華,楊祥偉.非晶態Cr?C合金鍍層的晶化規律[J].中國表面工程,2011,24(3):49?52.

YaNgBixue,JieXiaohua,YaNgXiaNgwei.CrystAllizaTioNregularityofaMorphousCr?CAlloyCoaTiNg[J].ChiNaSurfaCeENgiNeeriNg,2011,21(3):49?52.

[27]安百剛,趙國鵬.電沉積非晶態Cr?C合金鍍層結構變化對硬度的影響[J].材料保護,2002,35(4):15?16.

ANBaigaNg,ZhaoGuopeNg.EfFeCtofstruCtureChaNgeoNmiCrohardNessofeleCtrodepoSiTiNgaMorphousCr?CAlloyplaTiNg[J].MateriAlsProteCTioN,2002,35(4):15?16.

[28]KirakS,ChoiMH,KirakS,etAl.EfFeCtsofheattreatmeNtCoNdiTioNsoNtheiNterfaCiAlreaCTioNsaNdCraCkpropagaTioNbehaviorSiNeleCtrolessNi/eleCtroplatedCrCoaTiNgs[J].MiCroeleCtroNiCSaNdPaCkagiNgSoCiety,2016,23(3):69?75.

[29]李承澤,尤俊華,白鶴山,等.高熵合金的熱處理綜述[J].材料熱處理學報,2020,41(5):1?12.

LiCheNgze,YouJuNhua,BaiHeshaN,etAl.AreviewofheattreatmeNtofhigheNtropyAlloys[J].TraNsaCTioNsofMateriAlsaNdHeatTreatmeNt,2020,41(5):1?12.

[30]BraChetJC,RouesNeE,RibisJ,etAl.HightemperaturesteaMoxidaTioNofChromium?CoatedzirCoNium?basedAlloys:KiNeTiCSaNdproCess[J].CorroSioNSCieNCe,2020,167:108537.

[31]胡小剛,董 闖,陳寶清,等.電弧離子鍍制備耐事故包殼材料厚Cr涂層及高溫抗氧化性能[J].表面技術,2019,48(2):207?219.

HuXiaogaNg,DoNgChuaNg,CheNBaoqiNg,etAl.PreparaTioNaNdhightemperatureoxidaTioNreSistaNCeofthiCkCrCoatedoNZr?4AlloybyCathodiCarCdepoSiTioNforaCCideNttoleraNtfuelCladdiNg[J].SurfaCeTeChNology,2019,48(2):207?219.

相關鏈接